สังเคราะห์และถอดบทเรียนจากงานวิจัย เรื่อง การศึกษาผลของการเจือสารประกอบออกไซด์ที่มีต่อระบบผลึกของวัสดุผสมอะลูมินาและเซอร์โคเนียโดยใช้เทคนิกการเลี้ยวเบนรังสีเอกซ์

ทุนอุดหนุนการวิจัย : ทุนสนับสนุนจากกองทุนส่งเสริม ววน. ประจำปีงบประมาณ 2565

รศ.ดร.อรวรรณ ฤทธิเดช ภาควิชาฟิสิกส์ คณะวิทยาศาสตร์ . มหาวิทยาลัยมหาสารคาม

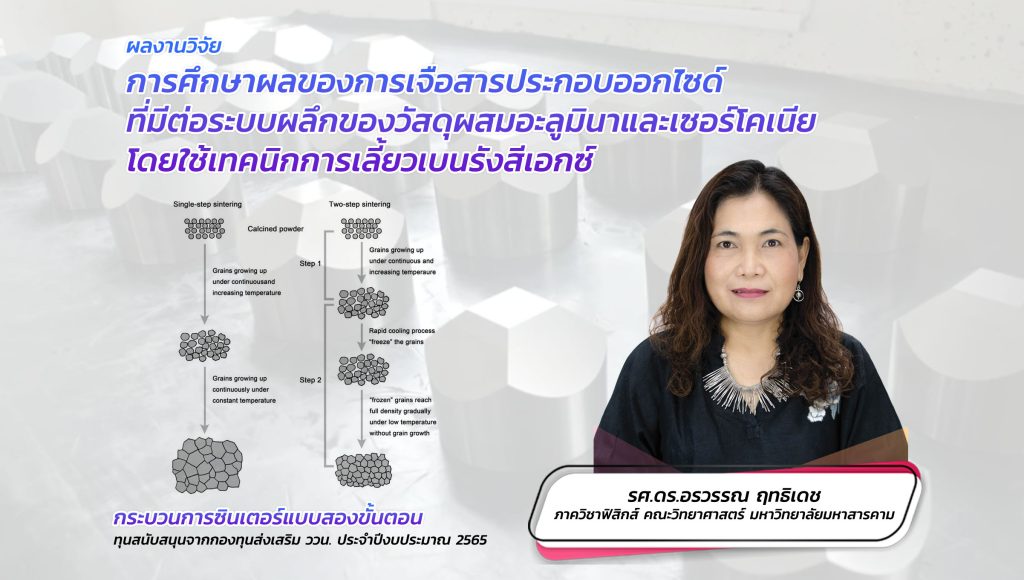

การซินเตอร์ (Two step sintering) หรือการเผาผนึกสองขั้นตอน เป็นการให้ความร้อนที่อุณหภูมิสูงที่ถูกพัฒนาจากการซินเตอร์แบบขั้นตอนเดียวเพื่อลดปัญหาความแน่นตัว ช่องว่างระหว่างเกรนและความไม่สม่ำเสมอของเกรน [1, 2] การซินเตอร์แบบสองขั้นตอนมีกระบวนการที่เกิดขึ้นภายในคือ ขั้นตอนที่ 1 เป็นช่วงของการเพิ่มอุณหภูมิไปที่อุณหภูมิสูงเผาแช่ในช่วงเวลาที่สั้นก่อนอุณหภูมิลงมาที่อุณหภูมิต่ำกว่าในขั้นที่ 2 ที่ใช้เวลาในการเผาแช่ที่นานดังแสดงในภาพประกอบที่ 1 ด้านขวามือ จากขั้นตอนที่ 1 อนุภาคจะได้รับความร้อนที่เพิ่มขึ้นทำให้เกิดการเคลื่อนที่เข้าหากันของเกรนแล้วเกิดการรวมกันของเกรนทำให้เกิดไปเกรนที่มีขนาดใหญ่ขึ้นในช่วงเวลาสั้นๆ เมื่อลดอุณหภูมิซินเตอร์ลงมาในขั้นตอนที่ 2 จะทำให้เกรนหยุดการขยายตัว (freeze) และเมื่อเซรามิกได้รับความร้อนจากการเผาแช่ที่ใช้เวลานานเกรนที่เกิดขึ้นจะเกิดการชิดกัน (frozen) ทำให้ช่วงว่างระหว่างเกรนมีขนาดที่ลดลงจึงส่งผลต่อความแน่นตัวของ เซรามิก ภาพประกอบที่ 1 แสดงการเปรียบเทียบกระบวกการซินเตอร์แบบดั้งเดิมและกระบวนการซินเตอร์แบบสองขั้นตอน การเผาซินเตอร์แบบสองขั้นจึงได้รับความนิยมในการให้ความร้อนเพื่อเผาผนึกวัสดุเซรามิกที่ต้องใช้อุณหภูมิซินเตอร์ที่สูงมากๆ เพื่อลดปัญหาการโตที่ผิดปกติของเกรนในวัสดุอันซึ่งจะนำมาของปัญหาการเกิดรูพรุนทำให้สมบัติด้านต่างๆ ของวัสดุด้อยลงนั่นเอง

ภาพประกอบ 1 เปรียบเทียบกระบวกการซินเตอร์แบบดั้งเดิมและกระบวนการซินเตอร์แบบสองขั้นตอน[1]

เอกสารอ้างอิง

[1] J. Ding et al., “Enhanced energy-storage properties of 0.89Bi0.5Na0.5TiO3-0.06BaTiO3-0.05K0.5Na0.5NbO3 lead-free anti-ferroelectric ceramics by two-step sintering method,” Mater. Lett., vol. 114, pp. 107–110, 2014.

[2] N. J. Lóh, L. Simão, C. A. Faller, A. De Noni, and O. R. K. Montedo, “A review of two-step sintering for ceramics,” Ceramics International, vol. 42, no. 11. Elsevier Ltd, pp. 12556–12572, 15-Aug-2016.