จากผลงานวิจัยเรื่อง : การชุบผิวแข็งของเหล็กกล้างานร้อนโดยใช้เทคโนโลยีพลาสมา Surface hardening of hot work steels using plasma technology

ผศ.ดร. อาทิตย์ ฉิ่งสูงเนิน หัวหน้าโครงการ

ผศ.ดร. พิษณุ พูลเจริญศิลป์ ผศ.ดร. ปรเมษฐ์ จันทร์เพ็ง และนางสาวนางสาวสุนินาถ แก้วนิสัย

หน่วยปฏิบัติการวิจัยเฉพาะทางวิจัยเทคโนโลยีพลาสมา (Technology Plasma Research Unit) ภาควิชาฟิสิกส์ คณะวิทยาศาสตร์ มหาวิทยาลัยมหาสารคาม

ได้รับการสนับสนุนจากกองทุนส่งเสริม ววน. ประจำปีงบประมาณ 2566

ผลงานได้รับการจดอนุสิทธิบัตร เรื่อง “กระบวนการเพิ่มความแข็งเชิงผิวของเหล็กกล้าเครื่องมือโดยการทำพลาสมาไนไตรดิงที่อุณหภูมิต่ำ” หมายเลขคำขอ 2303000733 ซึ่งมหาวิทยาลัยมหาสารคามสามารถนำไปใช้ประโยชน์ในเชิงพาณิชย์ได้

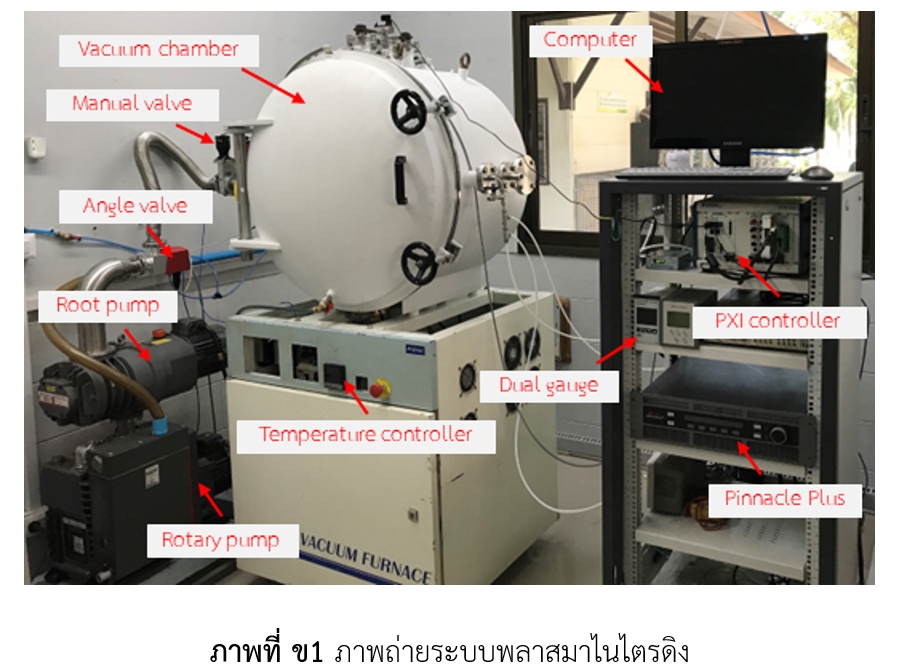

ในปัจจุบันเหล็กกล้าเครื่องมือ (Tool steels) คือ เหล็กกล้าที่ใช้สำหรับทำเครื่องมือขึ้นรูปโลหะเป็นส่วนใหญ่ เช่น แบบหล่อโลหะในขบวนการอัดฉีดโลหะร้อน (Die casting) แม่พิมพ์สำหรับตีขึ้นรูป หรือตัดวัสดุต่างๆ และเครื่องมืออื่นๆ ที่ทำงานในสภาวะที่มีอุณหภูมิสูง แต่ยังมีข้อจำกัดในเรื่องความแข็งเชิงผิว และความต้านทานการสึกหรอ การทำพลาสมาไนไตรดิง (plasma nitriding) ซึ่งเทคนิคนี้ใช้ความร้อนน้อยกว่าและเวลาสั้นกว่าการทำแก๊สไนไตรดิง อีกทั้งยังเป็นเทคโนโลยีที่สะอาด ไม่ใช้สารเคมี การทำพลาสมาไนไตรดิงจะช่วยเพิ่มความต้านทานการสึกหรอได้ด้วยการก่อตัวของชั้นสารประกอบ (compound layer) การทำพลาสมาไนไตรดิงโดยทั่วไปจะใช้อุณหภูมิสูง ความร้อนที่มากเกินไปจะทำให้โลหะทั้งก้อนเปลี่ยนเฟสและเปลี่ยนคุณสมบัติไป งานวิจัยนี้สามารถลดอุณหภูมิซึ่งการเกิดเฟสไนไตร โดยการทำ “low temperature plasma nitriding” ใช้เวลาในการทำสั้น และสามารถเพิ่มความแข็งที่ผิวให้กับชิ้นงานที่ซับซ้อนได้ดี โดยการใช้แก๊สผสมระหว่างไฮโดรเจนและไนโตรเจน ไม่มีการใช้สารเคมีแบบเปียก จึงไม่ก่อให้เกิดมลภาวะที่เป็นพิษต่อสิ่งแวดล้อม

ในงานวิจัยนี้ได้ทำพลาสมาไนไตรดิงที่อุณหภูมิ 400 oC เป็นเวลา 4 ชั่วโมง กับเหล็กกล้าเครื่องมือ (JIS SKD61) โดยทำการศึกษาผลของสัดส่วนแก๊สไฮโดรเจนต่อไนโตรเจนต่อความแข็งเชิงผิวของเหล็กกล้า ชิ้นงานถูกเตรียมโดยใช้อัตราการไหลของแก๊สไนโตรเจนคงที่ 1000 sccm ผสมกับแก๊สไฮโดรเจนที่อัตราการไหลต่างกัน คือ 0 100 200 300 และ 400 sccm และจุดพลาสมาโดยใช้แหล่งจ่ายไฟแบบไบโพลาร์พัลส์ที่ความถี่ 50 kHz ดิวตี้ไซเคิล 20% ความต่างศักย์ไฟฟ้าในช่วง 420-450 V ชิ้นงานถูกตรวจสอบเฟสไนไตรด์โดยใช้เทคนิคการเลี้ยวเบนรังสีเอกซ์ พบว่าการเติมแก๊สไฮโดรเจนขณะทำพลาสมาไนไตรดิงทำให้เกิดการก่อตัวของเฟสไนไตรด์ Fe2-3N และ Fe4N ผลการตรวจความหนาของชั้นไนไตรด์โดยใช้กล้องจุลทรรศน์อิเล็กตรอนแบบส่องกราด พบว่าที่อัตราการไหลของแก๊สไฮโดรเจนต่อไนโตรเจน เท่ากับ 20% มีความหนาของชั้นไนไตรด์มากที่สุด เท่ากับ 23 μm ซึ่งสอดคล้องกับผลการวัดความแข็งแบบไมโครวิกเกอร์ และความแข็งแรงเชิงผิวในโหมด Enhanced stiffness procedure (ESP) ที่พบว่าผิวชิ้นงานที่ถูกทำพลาสมาไนไตรดิงที่อัตราการไหลของแก๊สไฮโดรเจนต่อไนโตรเจน เท่ากับ 20% มีความแข็งเชิงผิวสูงสุดเช่นเดียวกัน

In this study, hot work steel SKD61 was used as a sample to investigate the effects of H2/N2 ratio on surface hardness after heat treatment with plasma nitriding at a temperature of 400 oC for 4 hours. The nitrogen flow rate was kept at 1000 sccm while the hydrogen flow rate was varied between 0, 100, 200, 300 and 400 sccm. The plasma state was achieved using a bipolar pulse power supply with a frequency of 50 kHz, a duty cycle of 20%, and an electrical potential range of approximately 420-450 V. The nitrided phase of the samples was analyzed by X-ray diffraction technique. Morphology analysis was studied by scanning electron microscope. Microhardness measurement was performed using Vickers hardness test. Nanoindentation technique was used for depth profile measurement. The results showed that the addition of hydrogen leads to the formation of the nitride phase Fe2-3N Fe4N. With the hydrogen gas on nitrogen gas 20%, the sample has the highest surface hardness and highest surface stiffness, which corresponds to the highest thickness of the nitride layer of 23 μm .